Imprimante 3D multi-fils : Différence entre versions

(Page créée avec « I- LE PROBLEME A RESOUDRE 1. Objectif général du projet L'objectif est de réaliser une imprimante 3D à bas coût pouvant imprimer 4 filaments différents don... ») |

|||

| (43 révisions intermédiaires par 3 utilisateurs non affichées) | |||

| Ligne 1 : | Ligne 1 : | ||

| − | + | <include nopre noesc src="/home/pedago/pimasc/include/video-Imprimante3DMultifils-iframe.html" /> | |

| − | + | __TOC__ | |

| + | <br style="clear: both;"/> | ||

| + | == I- LE PROBLÈME À RÉSOUDRE == | ||

| − | |||

| − | |||

| − | + | ====1. Objectif général du projet==== | |

| − | + | L'objectif est de réaliser une imprimante 3D à bas coût pouvant imprimer avec 4 filaments différents dont 1 conducteur. | |

| + | Ce projet est actuellement en phase de définition. | ||

| − | + | ====2. Les problèmes à résoudre==== | |

| − | + | * Extruder plusieurs filaments avec un minimum de moteurs. Il en découle un problème de température de chauffe puisque les filaments n'auront pas forcement besoin d'être chauffés de la même façon pour être extrudé (en particulier le filament conducteur). | |

| − | |||

| − | + | Solution technique envisagée: un seul extrudeur alimenté par des filaments de diamètre identique (1.75 mm)en abs, pla, HIPS ayant la même température d'extrusion. | |

| − | + | * Gérer les filaments en fonction du slicing. | |

| − | + | Solution technique envisagée: Il faut extraire des informations du modèle 3D concernant la longueur de filament de chaque couche ,puis couper les morceaux de la longueur souhaitée puis les coller. | |

| − | |||

| − | |||

| − | |||

| + | * Couper et souder les morceaux de filaments entre eux. | ||

| − | + | Solution technique envisagée: fil résistif pour la coupe et la soudure / soudure par gaine chauffante . | |

| − | + | ====3. Contexte économique et organisationnel==== | |

| − | + | Le domaine de l'impression 3D s'inscrit dans le cadre des nouvelles technologies. Il est de plus fortement lié à notre secteur de formation dans le cadre de ce projet puisqu'il permettra l'impression de matériel électronique. | |

| − | |||

| − | + | Le public ciblé pourra être des entreprise d’électronique embarqué ou même de design via une impression multicolore. | |

| − | + | ====4. Contexte technique==== | |

| − | |||

| − | |||

| − | |||

| − | |||

| − | + | Il existe déjà des imprimante permettant l'impression de pièces avec des filaments différents. Cependant ces imprimantes sont chères (environ 2000€) | |

| − | + | ====5. Résultat attendu==== | |

| − | + | ||

| − | + | Il faut un produit peu chère et fonctionnel permettant d'imprimer des pièces réalistes. | |

| − | + | ||

| − | + | == II- PLANNING == | |

| − | + | ||

| − | + | 1ère séance : bibliographie, recherche de solution technique. | |

| − | + | ||

| − | + | 2ème et 3ème séance : découpe d'un filament | |

| − | + | ||

| − | + | 4ème et 5ème séance : soudure des filaments | |

| − | + | ||

| − | + | 6ème et 7ème séance : aiguillage des filaments | |

| − | + | ||

| − | + | suite : communication avec l'imprimante | |

| − | + | ||

| − | + | == III- AVANCÉE == | |

| − | + | ||

| − | + | ||

| − | + | ====1. Bibliographie==== | |

| − | + | ||

| − | + | '''Couper le fil:''' | |

| − | + | *découpe de profile alu : https://www.youtube.com/watch?v=PfEE2GX5Nks | |

| − | . | + | *coupe tube pvce (sécateur) : https://www.youtube.com/watch?v=y4rC3rzE2gA |

| − | + | *comment c'est fait: Les chaines : https://www.youtube.com/watch?v=91O5eabSdfg | |

| − | + | *comment c'est fait: Les Cotons tige : https://www.youtube.com/watch?v=JVqq93VWPb4 | |

| − | + | *comment c'est fait: Les Clous /Aggraphes : https://www.youtube.com/watch?v=gxSwX-XC7hI | |

| − | + | ||

| − | + | '''Commander les moteurs:''' | |

| − | + | *câblage des driver: http://mchobby.be/wiki/index.php?title=A4988 | |

| − | + | ||

| − | + | ||

| − | + | '''Technologies existante:''' | |

| − | + | *imprimante 5 extrudeurs : https://www.youtube.com/watch?v=xdxzuBweoo8 | |

| − | + | *Mcor IRIS HD imprimante multicolor : https://www.youtube.com/watch?v=Vc5Ej5tpT_0 // http://mcortechnologies.com/3d-printers/iris/ | |

| − | + | *The palette : http://www.impression3dnews.com/2015/04/the-palette-imprimante3d/ | |

| − | + | ||

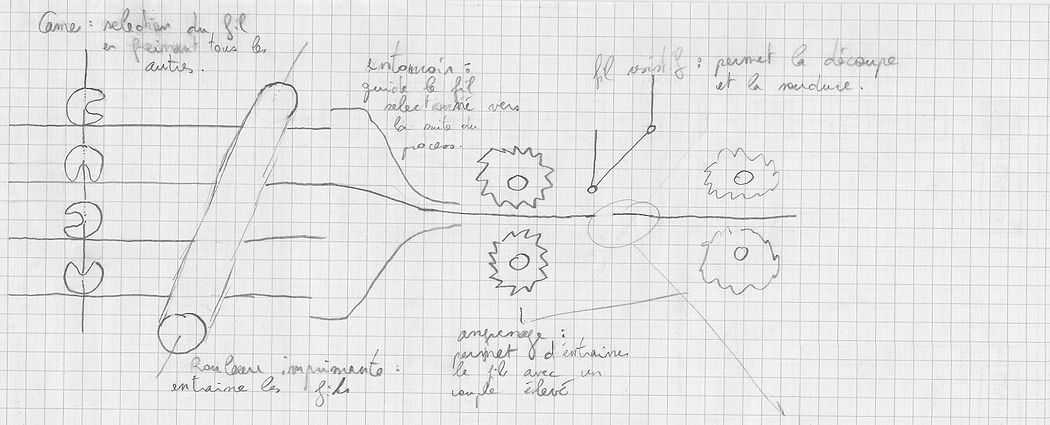

| − | + | ====2. Réalisation technique retenue==== | |

| − | + | ||

| − | + | * Découpe et soudure : Par découpe "fil chaud" (fourche en bois, lame résistive récupérée d'un grille pain, moteur pas à pas) | |

| − | + | * Entrainement des fils : Par friction (rouleau d'imprimante, moteur pas à pas) | |

| − | + | * Sélection du fil : Avec un arbre à cames (cames en impression 3D, moteur pas à pas) | |

| − | + | ||

| − | + | [[Fichier:Shema fonctionnement.jpg|1050px|thumb|center|Schéma de fonctionnement]] | |

| − | + | ||

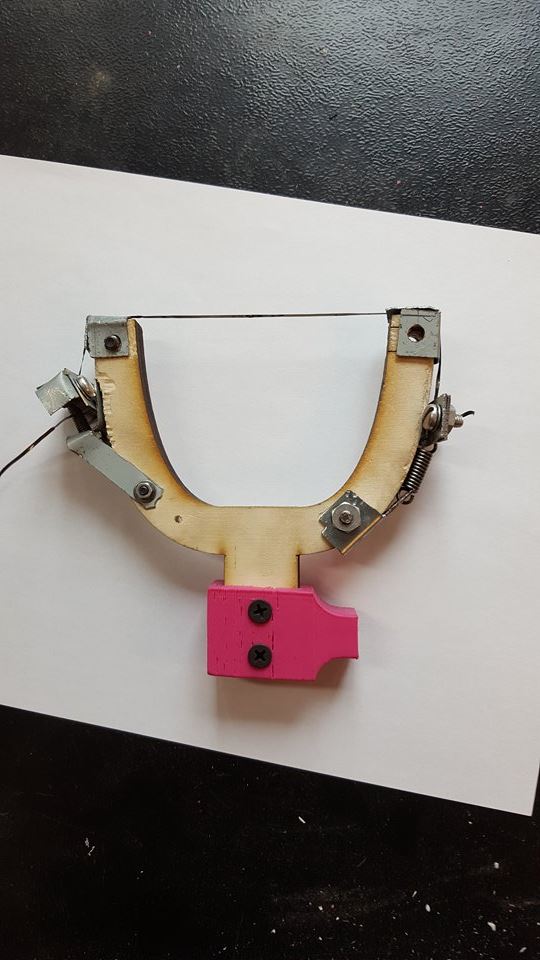

| − | + | ====3. Découpe et soudure des filaments==== | |

| − | + | ||

| − | + | Découpeuse | |

| − | + | [[Fichier:Decoupeuse.jpg|650px|thumb|center|Découpeuse]] | |

| − | . | + | |

| − | + | [[Fichier:Video decoupe.mp4]] | |

| − | .. | + | |

| − | + | [[Fichier:Video decoupe2.mp4]] | |

| − | . | + | |

| + | Résultat: | ||

| + | [[Fichier:Fil multicolor.jpg|650px|thumb|center|Fil multicolor]] | ||

| + | |||

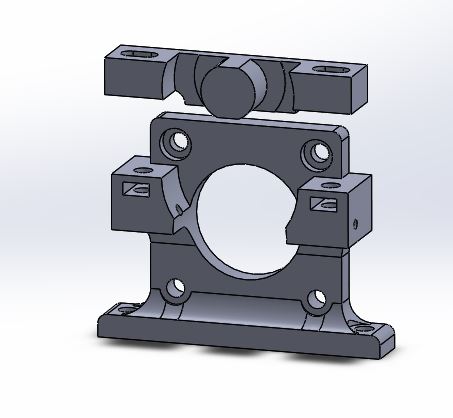

| + | ====4. Entrainement des filaments ==== | ||

| + | |||

| + | [[Fichier:Extrudeur.JPG|650px|thumb|center|Train de robots]] | ||

| + | |||

| + | La pièce du dessous permet de fixer un moteur qui sera équipé d'un engrenage MK8. La pièce du dessus est un support pour roulement à bille, elle permet de presser le filament contre l'engrenage afin que l'entrainement soit efficace. | ||

| + | |||

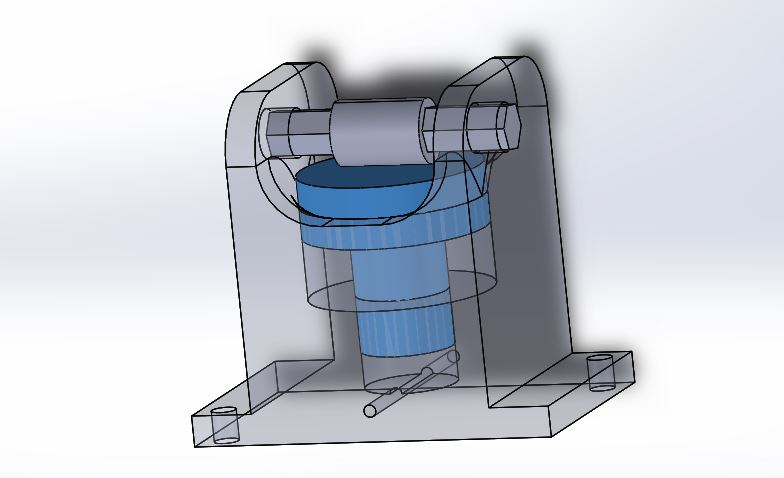

| + | ====5. Sélection du filament ==== | ||

| + | |||

| + | [[Fichier:Arbre à cames.JPG|650px|thumb|center|Arbre à cames]] | ||

| + | |||

| + | ====6. Orientation du filament==== | ||

| + | |||

| + | [[Fichier:Entonnoir.JPG|650px|thumb|center|Entonnoir]] | ||

| + | |||

| + | Modélisation de l'entonnoir sous SolidWorks, non réalisable avec les moyen du Fabricarium | ||

| + | |||

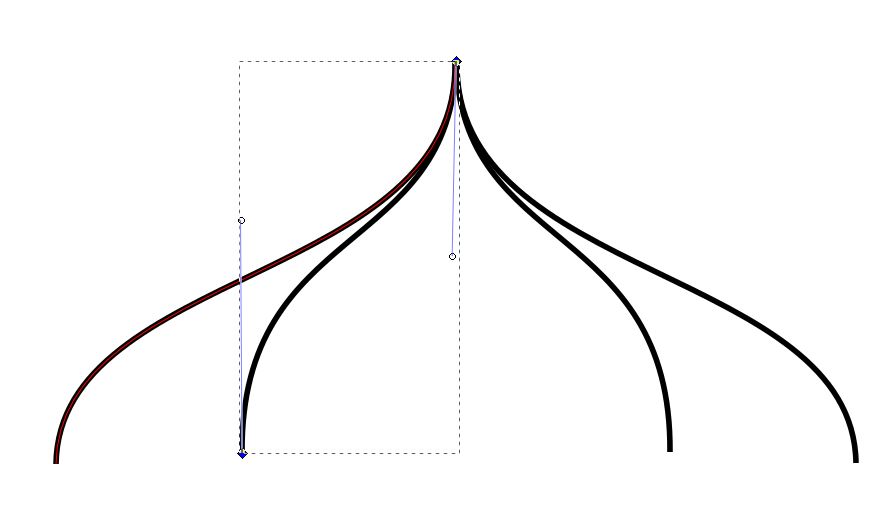

| + | [[Fichier:ink.JPG|650px|thumb|center|Inkscape]] | ||

| + | |||

| + | Solution au problême: gravure avec une découpeuse laser | ||

| + | |||

| + | ====7. Interprétation du fichier gcode==== | ||

| + | |||

| + | Afin d'obtenir les longueurs de fil nécessaires pour chaque bobine, il faut interpréter le gcode du fichier à imprimer. Il faut donc analyser le code et retenir seulement les changements d'extrudeur (T0 à T3) ainsi que la longueur finale du fil. Pour cela, nous avons créer un programme([[Fichier:Gcode.c.txt]]) en C qui analyse le fichier en entier et repère ces changements afin de les copier dans un fichier txt qui sera ensuite lu par l'arduino. | ||

| + | Le fichier txt obtenue est de la forme: | ||

| + | Tn avec n le numéro de l'extrudeur | ||

| + | EXX avec XX la longueur du fil | ||

| + | La valeur obtenue pour la longueur du fil doit ensuite être interprété | ||

| + | |||

| + | ====8. Algorithme du code Arduino ==== | ||

| + | |||

| + | L'arduino contrôle les moteurs pour toutes les opérations de découpe, soudure et d'avance des fils. | ||

| + | Le code a l'algorithme suivant : | ||

| + | |||

| + | Tant que le fichier txt n'est pas fini { | ||

| + | |||

| + | - Lecture de la ligne du fil dans txt | ||

| + | |||

| + | - Rangement de la valeur dans variable FIL | ||

| + | |||

| + | - Sélection du fil avec l'arbre à CAM | ||

| + | |||

| + | - Lecture de la ligne de distance dans txt | ||

| + | |||

| + | - Rangement de la valeur dans variable DIST | ||

| + | |||

| + | - Avancement du fil jusqu'à la zone de découpe | ||

| + | |||

| + | - Soudure des 2 fils. | ||

| + | |||

| + | - Avancement du fil de la longueur dist | ||

| + | |||

| + | - Découpe du fil | ||

| + | |||

| + | - Marche arrière du fil jusqu'à l'arbre à CAM | ||

| + | |||

| + | } | ||

| + | |||

| + | == IV- Billan == | ||

| + | |||

| + | Lors de ce projet, nous somme parvenu à réaliser chacune des parties prévues. En effet, il est possible de sélectionner et d'acheminer un fil jusqu'au système de découpe/soudure, de couper et de souder des fils. | ||

| + | |||

| + | Cependant, n'ayant pas implémenté de capteurs le fonctionnement global du système n'est pas fiable. Par exemple, si le nouveau fil n'arrive pas exactement à l'endroit de la soudure, celle ci sera impossible et le fil récupéré en sorti ne sera pas exploitable par une imprimante. | ||

| + | |||

| + | Pour palier à ce problème, il faudrait ajouter des capteurs de présence au niveau de l'entrée de chaque fils dans l’entonnoir et au niveau de la zone de soudure (optique TOR, galet, ... ). Pour augmenter la fiabilité du procédé, on pourra ajouter un capteur de couleur au niveau de la buse d'impression de l'imprimante 3D, on modifiera ensuite le programme pour 'surdoser' la quantité de fil à chaque changement de couleur. Il suffira alors d'extruder l’excédant de plastique jusqu'à obtenir la couleur souhaité et on évite ainsi tout risque de décalage des couleurs ainsi que les problèmes de couleur mélangées lors des changements. | ||

| + | |||

| + | == Liens vidéo et rapport== | ||

| + | |||

| + | lien video :[[Fichier:Video_projet_mpeg4.3gp]] | ||

| + | |||

| + | lien dropbox pour les 4 formats :https://www.dropbox.com/sh/zxwvvluvjpa3hcp/AAAr1SsSLHSesuCo2f-NvM6Wa?dl=0 | ||

| + | |||

| + | lien rapport :[[Fichier:Rapport_Projet_P28_CLAUS_DUVAL.pdf]] | ||

Version actuelle datée du 14 juin 2016 à 13:42

Sommaire

I- LE PROBLÈME À RÉSOUDRE

1. Objectif général du projet

L'objectif est de réaliser une imprimante 3D à bas coût pouvant imprimer avec 4 filaments différents dont 1 conducteur. Ce projet est actuellement en phase de définition.

2. Les problèmes à résoudre

- Extruder plusieurs filaments avec un minimum de moteurs. Il en découle un problème de température de chauffe puisque les filaments n'auront pas forcement besoin d'être chauffés de la même façon pour être extrudé (en particulier le filament conducteur).

Solution technique envisagée: un seul extrudeur alimenté par des filaments de diamètre identique (1.75 mm)en abs, pla, HIPS ayant la même température d'extrusion.

- Gérer les filaments en fonction du slicing.

Solution technique envisagée: Il faut extraire des informations du modèle 3D concernant la longueur de filament de chaque couche ,puis couper les morceaux de la longueur souhaitée puis les coller.

- Couper et souder les morceaux de filaments entre eux.

Solution technique envisagée: fil résistif pour la coupe et la soudure / soudure par gaine chauffante .

3. Contexte économique et organisationnel

Le domaine de l'impression 3D s'inscrit dans le cadre des nouvelles technologies. Il est de plus fortement lié à notre secteur de formation dans le cadre de ce projet puisqu'il permettra l'impression de matériel électronique.

Le public ciblé pourra être des entreprise d’électronique embarqué ou même de design via une impression multicolore.

4. Contexte technique

Il existe déjà des imprimante permettant l'impression de pièces avec des filaments différents. Cependant ces imprimantes sont chères (environ 2000€)

5. Résultat attendu

Il faut un produit peu chère et fonctionnel permettant d'imprimer des pièces réalistes.

II- PLANNING

1ère séance : bibliographie, recherche de solution technique.

2ème et 3ème séance : découpe d'un filament

4ème et 5ème séance : soudure des filaments

6ème et 7ème séance : aiguillage des filaments

suite : communication avec l'imprimante

III- AVANCÉE

1. Bibliographie

Couper le fil:

- découpe de profile alu : https://www.youtube.com/watch?v=PfEE2GX5Nks

- coupe tube pvce (sécateur) : https://www.youtube.com/watch?v=y4rC3rzE2gA

- comment c'est fait: Les chaines : https://www.youtube.com/watch?v=91O5eabSdfg

- comment c'est fait: Les Cotons tige : https://www.youtube.com/watch?v=JVqq93VWPb4

- comment c'est fait: Les Clous /Aggraphes : https://www.youtube.com/watch?v=gxSwX-XC7hI

Commander les moteurs:

- câblage des driver: http://mchobby.be/wiki/index.php?title=A4988

Technologies existante:

- imprimante 5 extrudeurs : https://www.youtube.com/watch?v=xdxzuBweoo8

- Mcor IRIS HD imprimante multicolor : https://www.youtube.com/watch?v=Vc5Ej5tpT_0 // http://mcortechnologies.com/3d-printers/iris/

- The palette : http://www.impression3dnews.com/2015/04/the-palette-imprimante3d/

2. Réalisation technique retenue

- Découpe et soudure : Par découpe "fil chaud" (fourche en bois, lame résistive récupérée d'un grille pain, moteur pas à pas)

- Entrainement des fils : Par friction (rouleau d'imprimante, moteur pas à pas)

- Sélection du fil : Avec un arbre à cames (cames en impression 3D, moteur pas à pas)

3. Découpe et soudure des filaments

Découpeuse

Résultat:

4. Entrainement des filaments

La pièce du dessous permet de fixer un moteur qui sera équipé d'un engrenage MK8. La pièce du dessus est un support pour roulement à bille, elle permet de presser le filament contre l'engrenage afin que l'entrainement soit efficace.

5. Sélection du filament

6. Orientation du filament

Modélisation de l'entonnoir sous SolidWorks, non réalisable avec les moyen du Fabricarium

Solution au problême: gravure avec une découpeuse laser

7. Interprétation du fichier gcode

Afin d'obtenir les longueurs de fil nécessaires pour chaque bobine, il faut interpréter le gcode du fichier à imprimer. Il faut donc analyser le code et retenir seulement les changements d'extrudeur (T0 à T3) ainsi que la longueur finale du fil. Pour cela, nous avons créer un programme(Fichier:Gcode.c.txt) en C qui analyse le fichier en entier et repère ces changements afin de les copier dans un fichier txt qui sera ensuite lu par l'arduino. Le fichier txt obtenue est de la forme: Tn avec n le numéro de l'extrudeur EXX avec XX la longueur du fil La valeur obtenue pour la longueur du fil doit ensuite être interprété

8. Algorithme du code Arduino

L'arduino contrôle les moteurs pour toutes les opérations de découpe, soudure et d'avance des fils. Le code a l'algorithme suivant :

Tant que le fichier txt n'est pas fini {

- Lecture de la ligne du fil dans txt

- Rangement de la valeur dans variable FIL

- Sélection du fil avec l'arbre à CAM

- Lecture de la ligne de distance dans txt

- Rangement de la valeur dans variable DIST

- Avancement du fil jusqu'à la zone de découpe

- Soudure des 2 fils.

- Avancement du fil de la longueur dist

- Découpe du fil

- Marche arrière du fil jusqu'à l'arbre à CAM

}

IV- Billan

Lors de ce projet, nous somme parvenu à réaliser chacune des parties prévues. En effet, il est possible de sélectionner et d'acheminer un fil jusqu'au système de découpe/soudure, de couper et de souder des fils.

Cependant, n'ayant pas implémenté de capteurs le fonctionnement global du système n'est pas fiable. Par exemple, si le nouveau fil n'arrive pas exactement à l'endroit de la soudure, celle ci sera impossible et le fil récupéré en sorti ne sera pas exploitable par une imprimante.

Pour palier à ce problème, il faudrait ajouter des capteurs de présence au niveau de l'entrée de chaque fils dans l’entonnoir et au niveau de la zone de soudure (optique TOR, galet, ... ). Pour augmenter la fiabilité du procédé, on pourra ajouter un capteur de couleur au niveau de la buse d'impression de l'imprimante 3D, on modifiera ensuite le programme pour 'surdoser' la quantité de fil à chaque changement de couleur. Il suffira alors d'extruder l’excédant de plastique jusqu'à obtenir la couleur souhaité et on évite ainsi tout risque de décalage des couleurs ainsi que les problèmes de couleur mélangées lors des changements.

Liens vidéo et rapport

lien video :Fichier:Video projet mpeg4.3gp

lien dropbox pour les 4 formats :https://www.dropbox.com/sh/zxwvvluvjpa3hcp/AAAr1SsSLHSesuCo2f-NvM6Wa?dl=0

lien rapport :Fichier:Rapport Projet P28 CLAUS DUVAL.pdf