P26 Vehicule Electrique : Différence entre versions

(→Déroulement du projet) |

(→Déroulement du projet) |

||

| Ligne 83 : | Ligne 83 : | ||

[[Fichier:Park.png]] | [[Fichier:Park.png]] | ||

| + | |||

| + | Pour modéliser les pertes fer, nous utilisons le modéle en parallèle comme dans le schéma ci-dessous | ||

| + | |||

| + | [[Fichier:Schéma_parallèle.png]] | ||

Version du 21 février 2015 à 15:57

Sommaire

Contexte

Dans le cadre de notre formation en dernière année IMA, nous avons été amenés à effectuer un projet de fin d'études. Vu l'importance de ce dernier sur notre vie professionnelle, nous avons choisi comme projet les véhicule électrique qui peuvent être vu comme une réponse efficace et concrète pour diminuer l'empreinte environnementale des transports.

Présentation du projet

La flambée des cours du pétrole que nous avons connue au cours de l'été 2008 , la raréfaction des réserves, les normes environnementales appliquées à l'automobile de plus en plus contraignantes, les problèmes de réchauffement climatique, sont autant d'éléments qui ont mis en évidence les problèmes liés à l'usage intensif des véhicules à moteur thermique. La nécessité de développer des véhicules alternatifs s'impose peu à peu.. Le véhicule tout électrique, bien que pénalisé par son autonomie limitée, apparaît comme une solution sérieuse pour les déplacements urbains et extra-urbains et présente des performances dynamiques équivalentes aux véhicules actuels. Situés tous deux dans le département du Nord, Polytech'Lille s'est rapproché de la société Secma, constructeur automobile en vue de développer un véhicule électrique. A cette fin, Polytech'Lille s’est équipé d’un véhicule thermique de type Fun Extr’m de chez Secma, d’un ensemble variateur-moteur électriques, de batteries au lithium, d’un BMS (Batteries Management System) et d’un chargeur. Même si l’ensemble est opérationnel, il reste à finaliser le projet avant de pouvoir utiliser le véhicule sur route.

Objectifs

Travail à effectuer

- S’imprégner de l’existant (compréhension des différentes phases de fonctionnement, des différents schémas de câblage…) et rédaction de fiches de synthèse.

- Prise en main des logiciels de configuration du variateur et du BMS. Rédaction de fiches pour les diverses procédures d’utilisation.

- Finaliser le câblage (mauvais contacts dans un connecteur constatés lors des premiers essais, intégration d’une sécurité lors des phases de freinage récupératif non prévue initialement, introduction du câblage nécessaire au contrôle des phases de freinage récupératif, câblage de l’habitacle …).

- Réaliser une campagne d’essais véhicule sur calles.

- Procéder aux essais sur routes.

Déroulement du projet

Semaine 1

Rencontre avec le professeur de mécanique Mr Arnaud Chielens qui nous a montré la voiture à son stade d'avancement ainsi que tout ce qui a été fait. Il nous a aussi donné une idée sur le travail qu'on va devoir réaliser durant notre période de projet. Notre projet est la suite de plusieurs PFE qui ont été réalisés durant les années précédentes par des étudiants en IMA et en Méca.

Semaine 2

Récupération des différents rapports réalisés depuis le début du projet par les anciens étudiants ainsi que les travaux effectués sous différents logiciels.

Semaine 3 & 4

Étude des différents rapports et travaux.

Semaine 5

Présentation d'un rapport qui résume tout le travail réalisé auparavant à nos tuteurs.

Semaine 6 & 7

Pas de séance allouée au projet

Semaine 8 à 10

Élaboration d'une stratégie pour détecter la source du problème

Semaine 11 & 12

Recherche et détection du problème sur le véhicule avec la présence de M.Chielens, le problème provenait d'un faux contact sur le câble reliant le variateur à la box

Semaine 13

Commande du connecteur à remplacer

Semaine 14

En attendant la commande du matériel, M.Delarue nous a confié un travail portant sur la modélisation sous forme de REM (représentation énergétique macroscopique) du véhicule

Semaine 15

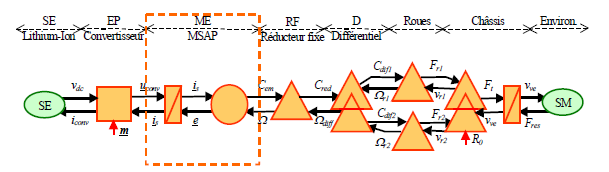

La chaîne de traction d’un véhicule électrique se compose de trois principaux sous-systèmes : la propulsion électrique, la source énergétique et les éléments auxiliaires. La propulsion électrique comprend le contrôleur, les convertisseurs d’électroniques de puissance, le moteur électrique, la transmission mécanique et les roues. La source énergétique peut être composée par les batteries de traction, le système de stockage rapide, le chargeur, etc. Les éléments auxiliaires rassemblent la direction assistée, le système de refroidissement, le système de climatisation, etc. Le fonctionnement de la chaîne de traction peut être résumé ainsi : les informations qui viennent de l’accélérateur et de la pédale de frein sont transmises au contrôleur; le contrôleur envoie les signaux convenables aux convertisseurs électroniques de puissance, ce qui permet de régler le flux de puissance entre le moteur électrique et la source énergétique. Par exemple, en freinant, le moteur électrique fonctionne en générateur : une partie de l’énergie du freinage est ainsi régénérée et peut être stockée par des batteries ou des supercondensateurs, tandis que l’autre partie est consommée par le freinage mécanique.

Nous avons une configuration avec réducteur fixe Si on fixe le réducteur (i.e. le rapport de réduction), on n’a plus besoin d’embrayage, ni de boite de vitesses. Cette configuration comporte un moteur électrique, un réducteur fixe et un différentiel. Cette configuration réduit non seulement le poids et la taille de la transmission mécanique, mais simplifie aussi la commande.

Semaine 16

Pour la source électrique, le véhicule électrique utilise des batteries Lithium-Ion. Le moteur électrique est une machine synchrone à aimants permanents. Nous pouvons présenter ce système globalement par Représentation Énergétique Macroscopique (REM)

Semaine 17

Modélisation de la machine synchrone à aimant permanent

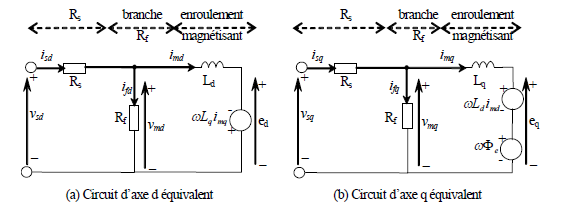

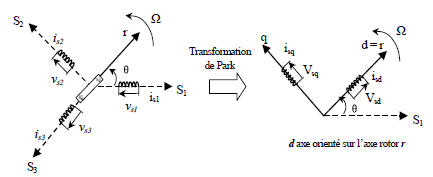

Pour réaliser une commande vectorielle optimale en fonction du rendement, tout d’abord il faut construire un modèle de Park.

Pour simplifier le modèle dynamique de la machine synchrone, on effectue un changement de repère, cela consiste à transformer les trois bobines statoriques fixes déphasées de 2pi/3 en deux bobines équivalente déphasé de pi/2 sur le rotor.

Pour modéliser les pertes fer, nous utilisons le modéle en parallèle comme dans le schéma ci-dessous