Véhicule Electrique : Différence entre versions

(→a) Réalisation de la carte électronique) |

(→a) Réalisation de la carte électronique) |

||

| Ligne 354 : | Ligne 354 : | ||

Néanmoins, un problème nous est survenu: en effet, la version de ce logiciel disponible à Polytech étant une version "light" nous limitant dans l'implémentation des composants, nous avons dû trouver une version correcte pour terminer l'implémentation de cette carte. | Néanmoins, un problème nous est survenu: en effet, la version de ce logiciel disponible à Polytech étant une version "light" nous limitant dans l'implémentation des composants, nous avons dû trouver une version correcte pour terminer l'implémentation de cette carte. | ||

De plus,la plupart des composants utilisés n'étant pas disponible dans les librairies de Eagle, nous avons dû apprendre à créer une librairie et à y créer les composants associés en se référant au dimensions des composants réels. | De plus,la plupart des composants utilisés n'étant pas disponible dans les librairies de Eagle, nous avons dû apprendre à créer une librairie et à y créer les composants associés en se référant au dimensions des composants réels. | ||

| + | |||

| + | |||

| + | Les différentes étapes pour la réalisation de notre carte, ont étés : | ||

| + | - Création d’une librairie pour l’ensemble des composants : en effet l’ensemble de nos composants n’existant pas dans les librairies du logiciel Eagle, afin de pouvoir les implanter sur notre carte, il fallait les ajouter virtuellement au logiciel. | ||

| + | |||

| + | - Création du circuit électrique : en interconnectant l’ensemble de nos composants, en s’assurant du bon respect du schéma de commande. | ||

| + | |||

| + | - Génération du lay-out : | ||

| + | 1. dimensionnement de la géométrie de la carte (trous, et découpes). | ||

| + | |||

| + | 2. disposition des composants (en fonction de leur interconnexion). | ||

| + | |||

| + | 3. Création des pistes, génération du plan de masse. | ||

| + | |||

| + | Cette réalisation nous a permis de mieux appréhender la réalisation d’un circuit électronique. En effet nous serons maintenant capable d’effectuer un plan de masse sans créer des antennes sur le circuit, ou de bien dimensionner nos pastilles afin d’effectuer nos soudures de manière aisée. | ||

| + | |||

| + | - Création de la carte : | ||

| + | Cette tache a été effectuée à l’aide de Thierry Flamen et Thierry Duquesne. Nous avons utilisé la méthode chimique pour la réalisation du circuit. | ||

| + | Les grandes étapes sont : | ||

| + | o Exposition aux ultra-violets de la carte : cette étape permet de sélectionner les parties de la carte où l’on ne veut plus de cuivre. | ||

| + | o Trempage de la carte dans de l’acide sulfurique puis passage de celle ci dans la machine à perchlorure de sodium : cette étape permet de retirer le cuivre. | ||

==interconnection des éléments de commande== | ==interconnection des éléments de commande== | ||

Version du 25 février 2014 à 15:49

Sommaire

- 1 Introduction

- 2 Etat de l'art

- 3 Nos solutions technologiques

- 4 Avancement du projet

Introduction

Contexte

La flambée des cours du pétrole que nous avons connue au cours de l'été 2008, la raréfaction des réserves, les normes environnementales appliquées à l'automobile de plus en plus contraignantes, les problèmes de réchauffement climatique, sont autant d'éléments qui ont mis en évidence les problèmes liés à l'usage intensif des véhicules à moteur thermique. La nécessité de développer des véhicules alternatifs s'impose peu à peu... Le véhicule tout électrique, bien que pénalisé par son autonomie limitée, apparaît comme une solution sérieuse pour les déplacements urbains et extra-urbains et présente des performances dynamiques équivalentes aux véhicules actuels. Situés tous deux dans le département du Nord, Polytech'Lille s'est rapproché de la société Secma, constructeur automobile automobile en vue de développer un véhicule électrique. A cette fin, Polytech'Lille s'est équipé d'un véhicule thermique de type Fun Extr'm de chez Secma, d'un ensemble variateur-moteur électrique et de batteries ai Lithium.

Cahier des charges

L'objectif de ce PFE est, d'une part, rendre le véhicule fonctionnel et d'autre part, effectuer un travail de synthèse.

En effet plusieurs étudiants ont travaillé sur le véhicule, il faut donc récupérer et trier l'ensemble des informations.

Déroulement

Le travail à effectuer se décompose de la façon suivante:

- Vérifier et modifier si nécessaire les plans de câblage au regard des notices techniques de chaque élément

- Finir le câblage de la partie commande

- Configurer et tester le Battery Management Security (BMS)

- configurer et tester le variateur de vitesse.

- valider le travail par des essais

- réaliser le dossier de synthèse

Materiel

Nous avons à notre disposition le materiel suivant:

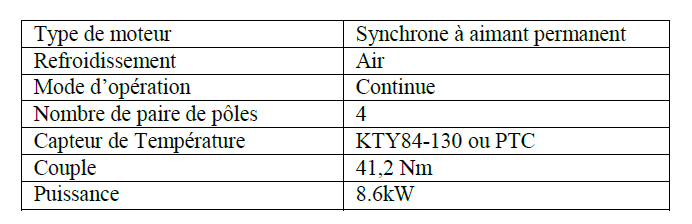

moteur électrique

Ce moteur est un "PMS 150" qui est une machine synchrone à aimants permanents d’une puissance de 8,6 kW, il est fabriqué par la société PERM.

Ses spécifications techniques majeures sont :

L'avantage d'un moteur synchrone à aimant permanent est sa puissance massique.

Variateur de Vitesse

Le variateur utilisé est le « GEN 4 » de la société Sevcon.

Ce variateur est un variateur quatre quadrants capable de gérer les deux modes de fonctionnement suivants:

- fonctionnement moteur : l'énergie va de la batterie au moteur.

- fonctionnement générateur : l'énergie va du moteur vers la batterie, on récupère l'énergie cinétique lors des phases de freinage.

Il existe différents types de variateurs, ils sont principalement constitués d’un convertisseur statique utilisant généralement un pont en H et d’une électronique de commande qui réalise la régulation et l’asservissement de la machine.

C’est un équipement électrotechnique qui commande le moteur synchrone afin de varier sa vitesse. La vitesse peut être proportionnelle à une valeur analogique fournie par un potentiomètre, ou par une commande externe : un signal de commande analogique ou numérique, issue d'une unité de contrôle.

Battery Managment System

Le BMS (Battery Management System) permet de contrôler et gérer le bon fonctionnement du système:

- charges et décharges de la batterie afin d’augmenter sa durée de vie.

- gestion de la sécurité (On ne peut pas démarrer le véhicule lorsque la prise de recharge est branchée).

Il est un élément indispensable sur tout pack de batteries au lithium. Il surveille l'état de différents éléments de la batterie tels que:

- La tension des cellules individuelles.

- La température moyenne, température d'admission de liquide de refroidissement, température de sortie de liquide de refroidissement, ou températures des cellules individuelles.

- L'état de charge ou le taux de décharge qui indique le niveau de charge de la batterie.

- L'état général de la batterie.

- Le débit du réfrigérant : air ou fluides batteries.

- Le courant de sortie des batteries.

Le BMS permet donc la protection des batteries contre tout fonctionnement en dehors des plages de fonctionnement (Sur-intensité, Sur-tension (lors de la phase de charge), Sous-tension (lors de la phase de décharge), Surchauffe, Sous-température, Sur-pression (NiMH batteries)) via un contrôle de l'environnement et un interrupteur interne ou des dispositifs externes qui réduiront ou mettront fin à l'utilisation en cours des batteries.

batterie

La batterie est l'organe de stockage du véhicule, elles sont au Lithium Ion Phosphate, d'une capacité de 130 Ah. Les 18 cellules qui la compose permettent de délivrer une tension de 57.6 V.

Ce type de batteries est très utilisé dans le milieu automobile car elles sont très sûres en terme de sécurité, elles peuvent de plus stocker une très grande quantité d'énergie par unité de masse et ont une grande rapidité à se charger ou à libérer leur énergie.

chargeur

Le chargeur permet la conversion alternatif/continu afin de recharger les batteries. Ce chargeur est régulé en interne afin d'assurer une bonne recharge de la batterie (Lithium Polymère). La particularité de ce chargeur est qu'il dispose d'un contact de commande.

Etat de l'art

Afin de mieux comprendre notre démarche, vous trouverez dans cette partie un résumé du travail de chaque groupe ayant travaillé sur le projet.

Année 2008-2009

Durant l'année scolaire 2008-2009, quatre équipes de huit élèves ingénieurs ont travaillé 100h chacune sur deux architectures envisagées pour le Fun'Extrem électrifié.

Deux solutions technologiques ont été mises en avant:

- un moteur électrique commandant les roues arrière via un réducteur (minimiser le volume du moteur électrique).

- une solution comportant deux moteurs greffés sur les bras de suspension arrière.

Ces études ont débouché sur des propositions concrètes et réalisables.

Elles ont permis d'établir des bilans énergétique, de développer une expertise dans le domaine des moteurs électriques, des batteries et de mettre en évidence une solution technique en accord avec le besoin exprimé: à savoir un véhicule propulsé par un moteur synchrone à aimants permanents (SEP) et transmettant la puissance via une boite de vitesse à deux rapports.

Année 2009-2010

Suite à la stratégie choisie, des étudiants ont travaillé de Septembre 2009 à Février 2010 durant 300h sur le dimensionnement et le choix de solutions technologiques permettant de réaliser la boîte à deux rapports et le passage sous couple.

Au terme du projet, une architecture de boîte de vitesse fut bien définie et implémentée sur le véhicule.

Durant ce projet, il a aussi été défini le choix du moteur.

Année 2010-2011

Durant cette année scolaire, deux objectifs étaient proposé aux étudiants: le premier concernant l’étude de l’influence de la température sur des tôles magnétiques, le second ayant pour but de remplacer le moteur thermique du véhicule par un moteur électrique, en essayant de conserver le même comportement.

Le dimensionnement et le choix du moteur ont été réalisés par les étudiants du département mécanique en collaboration avec un groupe du département IMA.

Durant ce projet, divers objectifs ont été réalisés tels que:

- le choix et le dimensionnement de la batterie (la batterie à été choisie de sorte que le véhicule puisse en moyenne se déplacer avec une autonomie de 60km ce qui correspond à une énergie stockée dans la batterie d'environ 20.5KWh).

- le choix et dimensionnement du moteur (ce moteur est donc le PMS 150 WB 338 series 48 VDC du groupe PERMMOTOR). Ce choix s'est surtout arrêté en fonction du poids et de la puissance du moteur.

- Une première configuration du variateur (La programmation de ce variateur permet notamment de définir quel profil d’accélération est nécessaire pour une bonne régulation du véhicule).

Enfin une maquette à été réalisée ayant pour but de pouvoir tester le moteur installé et configurer le variateur.

C'est à cet effet qu'un pupitre de commande a aussi été créé simulant les différentes entrées/sorties du véhicule.

Année 2011-2012

Lors de cette année, le projet "véhicule électrique" à essentiellement été mené par un groupe du département IMA.

En effet, le groupe précédent ayant effectué une première configuration du variateur, l'objectif du projet de cette année fût de réaliser un banc d’essais afin de valider le bon fonctionnement de l’ensemble moteur/variateur.

Dans le cadre du trophée SIA, une solution technique simple, adaptable et à moindre coûts à dû être trouvée.

Ce groupe a opté pour une configuration par un bus de terrain de type CAN (Controller area network) connu pour être une solution de communication économique et efficace.

Dans cet optique, « La box » qui est une boite de dérivation permettant de centraliser tous les signaux de commande du système à été créée. Et afin d’éviter les erreurs de câblage, il a été décidé d’élaborer les plans sur un logiciel : QElectroTech.

Pour la réalisation des plans de câblages, une commande du matériel nécessaire a été passée. il a donc été nécessaire de déterminer le type de connecteurs à utiliser afin de répondre aux normes du trophée SIA en termes d’étanchéité et de sécurité.

Il a donc été prévu tous les accessoires et matériel permettant de réaliser un câblage de qualité, tels que :

- Pinces à sertir.

- Pinces coupante.

- Gaines thermo-rétractable.

- Colliers serrant.

- etc.

Après avoir réalisé le câblage de «la box » et assemblé l’ensemble des équipements, quelques premiers tests de l’ensemble du matériel ont été réalisés à l’aide du réseau électrique continu réglable d’un banc de TP assurant un fonctionnement provisoire du moteur.

Enfin deux logiciels ont été utilisé dans le but de configurer le variateur et assurer un bon fonctionnement du moteur: DriveWizard et DVT.

Les résultats de ces configurations ont permis d'en déduire les caractéristiques d'essais à vide et de valider le câblage ainsi que le bon fonctionnement de l’ensemble moteur/variateur.

Année 2012-2013

Durant cette année, un dernier groupe du département IMA à travaillé sur ce projet.

Ils ont en effet réaliser une modélisation complète du véhicule (partie électrique et mécanique) à l'aide de la modélisation REM qui nous permettra par la suite de configurer le variateur avec charge.

Nos solutions technologiques

Nous avons constaté que beaucoup de travail a déjà été réalisé et dans le but de poursuivre puis terminer ce projet existant, nous nous sommes intéressé à la façon dont se coordonnent les différents composants et surtout quels solutions techniques ont été choisies.

Durant les projets des années précédentes, les principaux composants (moteur, batteries, variateur) de ce véhicule électrique ont été dimensionnés, installés puis en partie branchés. Ainsi différents connecteurs et composants électriques (contacteurs, fiches électriques,fusibles, etc.) ont été commandés et utilisés dans ce projet.

Dans un soucis d'adaptation à ces travaux réalisés, nous avons repasser différentes commandes de matériel dont nous avions besoin (convertisseur AC/DC, convertisseur DC/DC, relais, etc.) chez les industriels Radiospare et Farnell et avons choisi judicieusement nos composants de sorte qu'ils soient adaptables à ceux déjà utilisés.

En outre, il nous a fallu prendre en considération la nature des connecteurs utilisés qui sont caractérisés par:

- plusieurs dimensions de forme et de taille.

- un nombre de pins.

- un certain type de pins.

Avancement du projet

Dans cette partie nous vous décrivons les grandes étapes de la réalisation de notre projet:

Prise de contacts avec les enseignants

La première séance nous à tout d'abord servi à prendre contact avec les professeurs référents de ce projet : Mr. Philippe Delarue et Mr. Arnaud Chielens. Lors de ce premier rendez-vous:

- le véhicule électrique nous à été présenté

- les documents relatifs à ce projet nous ont été remis.

Remarque

Ce projet est divisé en deux partie: - une partie mécanique: remplacement du moteur thermique en un moteur électrique, intégration des composants nécessaires à l'électrification (batteries, BMS, variateurs de vitesse, une modification de la boite de vitesse) - une partie électrique: modélisation électromécanique, tester les différents éléments du système, réaliser les différents câblages (puissance et commande).

Prise en main du sujet

la première chose à faire est de mettre à plat l'ensemble des documents fournis qu'ils soient de nature technique (datasheet , mode d'emploi,schémas) ou bien de nature explicative (rapport de stage, twiki) afin de bien comprendre le fonctionnement de la voiture et les interactions entres les organes de commande.

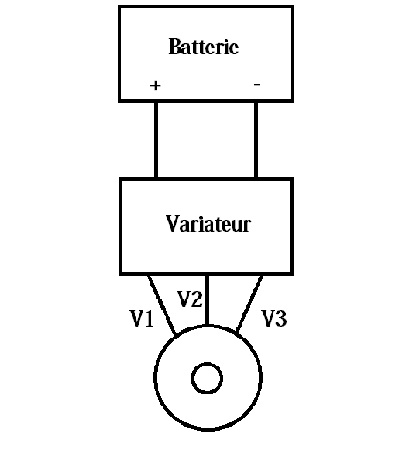

Validation du câblage de la puissance

Ce câblage étant réalisé, nous avons dû le tester. Cette vérification à été effectué à l'aide d'un ohmmètre.

Dans un souci de clarté, nous avons réalisé le schéma de câblage de la puissance.

Cela comprend :

- L’interconnexion des différentes cellules de la batterie.

- L’interconnexion Batterie -> Variateur.

- L’interconnexion Variateur -> Machine synchrone.

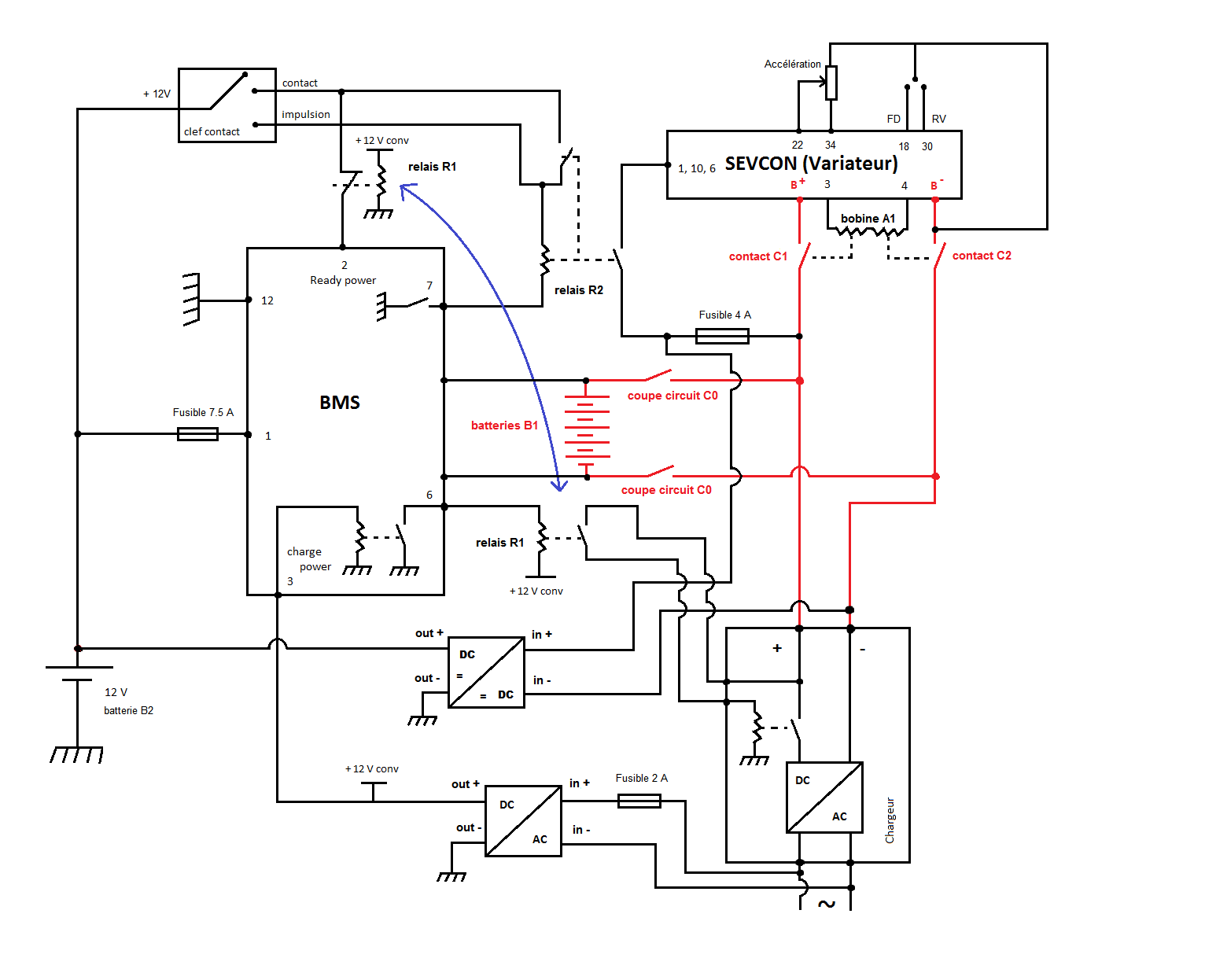

Validation et modification du schéma de commande

Le schéma de commande permet de gérer le fonctionnement des différents éléments entre eux tout en assurant la sécurité des biens et des personnes. Après analyse du schéma de commande et compréhension des différentes fonctions de celui ci nous l'avons modifié et validé pour la suite de notre projet.

Remarque:

le schéma de commande avait été réalisé auparavant par Philippe Delarue. Notre travail était de le vérifier et le modifier si nécessaire.

En rouge : câblage de la partie puissance.

En noir : câblage de la partie commande.

cliquer ici pour une description des différents composants.

étude fonctionnelle

a) Charge de la batterie

Lorsque l’alimentation du réseau est reliée au véhicule :

L’entrée numérique n°3 du BMS passe à l’état haut (par l’intermédiaire d’un convertisseur AC / DC) afin de lui indiquer la présence de tension.

Si la batterie est en état de fonctionnement, la sortie n°6 du BMS est mise, en interne, à la masse.

Le relais n°1 s’active afin d’inhiber le fonctionnement de la clé et ne pas démarrer le moteur.

Activation du chargeur par l’intermédiaire du relais n°1.

b) Décharge de la batterie

Lorsque l’utilisateur enclenche la clé de contact :

Si le véhicule n’est pas en charge, l’entrée numéro n° 2 du BMS passe à l’état haut et indique à celui ci la volonté de l’utilisateur de passer en mode décharge.

Si la batterie est en état de fonctionner, le BMS autorise alors la décharge en mettant à la masse la sortie n°7 de celui ci.

Le relais n°2 est alors alimenté est active le variateur de vitesse.

Celui ci ferme donc le contacteur A1 et se relie donc au réseau.

L’utilisateur peut alors choisir son sens de marche (marche avant ou marche arrière) et utiliser le véhicule.

Commande du materiel

En vue du matériel présent et de la stratégie mise ne place pour la suite du projet, nous avons dû réaliser de nouvelles commandes afin de réaliser un nouveau boitier d'interconnection.

Concernant ces commandes, nous avons pris en considération :

- la compatibilité des composants avec ceux déjà présents.

- les délais de livraison et la disponibilité des produits.

Remarque:

Cette étape à été plutôt longue. En effet, certaines contraintes nous ont retardé telles que: - Des retards dans les livraisons. - Des ruptures de stocks chez nos fournisseurs. - Produits non conformes à la commande que nous avons dû retourner.

Réalisation et validation du boitier d’interconnexion

Le boitier d’interconnexion est l’élément qui permet de lier les différents organes de commande entre eux et cela de façon centralisée. Afin de créer le plus proprement possible le boitier d’interconnexion et d'éviter les vibrations, nous avons réalisé une plaque électronique fixée au boitier permettant une bonne intégration des modules de commande.

a) Réalisation de la carte électronique

Tout comme le design extérieur, l’intérieur de notre boitier d’interconnexion nécessitait d’être réalisé de façon optimisé.

Dans le but de créer cette carte électronique, il nous a fallu nous familiariser avec le logiciel Eagle, un logiciel de conception électronique.

Durant quelques séances nous avons donc découvert et appris à utiliser ce logiciel.

Néanmoins, un problème nous est survenu: en effet, la version de ce logiciel disponible à Polytech étant une version "light" nous limitant dans l'implémentation des composants, nous avons dû trouver une version correcte pour terminer l'implémentation de cette carte.

De plus,la plupart des composants utilisés n'étant pas disponible dans les librairies de Eagle, nous avons dû apprendre à créer une librairie et à y créer les composants associés en se référant au dimensions des composants réels.

Les différentes étapes pour la réalisation de notre carte, ont étés :

- Création d’une librairie pour l’ensemble des composants : en effet l’ensemble de nos composants n’existant pas dans les librairies du logiciel Eagle, afin de pouvoir les implanter sur notre carte, il fallait les ajouter virtuellement au logiciel.

- Création du circuit électrique : en interconnectant l’ensemble de nos composants, en s’assurant du bon respect du schéma de commande.

- Génération du lay-out : 1. dimensionnement de la géométrie de la carte (trous, et découpes).

2. disposition des composants (en fonction de leur interconnexion).

3. Création des pistes, génération du plan de masse.

Cette réalisation nous a permis de mieux appréhender la réalisation d’un circuit électronique. En effet nous serons maintenant capable d’effectuer un plan de masse sans créer des antennes sur le circuit, ou de bien dimensionner nos pastilles afin d’effectuer nos soudures de manière aisée.

- Création de la carte : Cette tache a été effectuée à l’aide de Thierry Flamen et Thierry Duquesne. Nous avons utilisé la méthode chimique pour la réalisation du circuit. Les grandes étapes sont : o Exposition aux ultra-violets de la carte : cette étape permet de sélectionner les parties de la carte où l’on ne veut plus de cuivre. o Trempage de la carte dans de l’acide sulfurique puis passage de celle ci dans la machine à perchlorure de sodium : cette étape permet de retirer le cuivre.