P27 Robot de fraiseuse

La société SARL LEQUIEN est spécialisée dans la fabrication et la commercialisation d’ensembles mécaniques et de mécano-soudure de précision, usinés en commande numérique en petites et moyennes séries. Notre projet s'inscrit dans le cadre du projet Centaure et consiste à concevoir les déplacements d'un Robot KUKA KR210 R2700 extra ainsi qu'une interface graphique pour la société Lequien (http://www.lequien.fr/).

Sommaire

- 1 Descriptif du projet

- 2 Cahier des charges

- 3 Problématique Majeure du Projet

- 4 Avancement du projet

- 4.1 Semaine du 21 au 25 septembre 2015

- 4.2 Semaine du 5 au 9 octobre 2015

- 4.3 Semaine du 12 au 16 octobre 2015

- 4.4 Semaine du 19 au 23 octobre 2015

- 4.5 Semaine du 2 au 6 novembre 2015

- 4.6 Semaine du 9 au 13 novembre 2015

- 4.7 Semaine du 16 au 20 novembre 2015

- 4.8 Semaine du 23 au 27 novembre 2015

- 4.9 Semaine du 30 novembre au 4 décembre 2015

Descriptif du projet

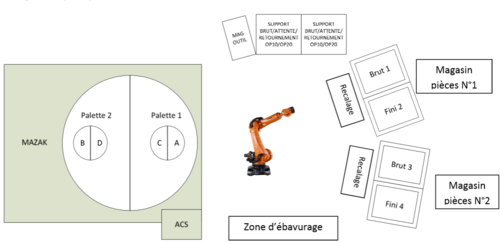

L'objectif de notre projet étant de réaliser la configuration du robot Kuka, nous avons rencontré notre tuteur entreprise le jeudi 24 septembre afin de mettre au point le cahier des charges. Le centre de fraisage est équipé de deux palettes permettant le chargement en temps masqué de pièces à usiner. Chaque palette est équipée de deux faces d’usinage, permettant ainsi le chargement de plusieurs pièces ou opérations d’usinage. Chaque pièce est produite en petite ou moyenne quantité (rotation quotidienne entre les différents types) et subie une ou deux opérations d'usinage.

Afin de charger le centre de fraisage, un robot Kuka à été installé afin de permettre le chargement des pièces la nuit. Les pièces sont disposées dans les magasins 1 ou 2 sur des paniers empilés.

Cahier des charges

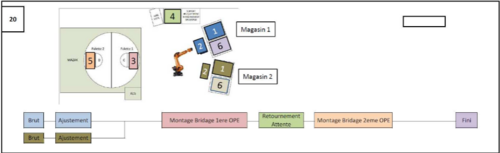

Le projet se décompose en plusieurs phases distinctes. La première partie consiste en la modélisation 3D de la pièce ainsi que la simulation des trajectoires. Pour cela, nous allons utiliser le logiciel Kuka Sim pro qui nous permet de réaliser les cycles des différentes pièces. L'un des cycles à réaliser est le suivant :

- Prise d’une pièce (1)

- Dépôt sur le support d’ajustement (2)

- Dépôt sur le montage de bridage pour la 1ere opération d’usinage (3)

- Usinage de la 1ere Opération

- Dépôt sur le support de retournement (4)

- Dépôt sur le montage de bridage pour la 2eme opération d’usinage (5)

- Usinage de la 2eme Opération

- Dépôt sur le panier fini (6)

La deuxième partie consiste à réaliser une base de données qui va référencer les différentes pièces existantes ainsi que les trajectoires qui leurs sont associées. Enfin, la dernière étape sera de réaliser une interface graphique permettant de choisir les pièces à usiner.

Dans le futur, l'entreprise souhaiterait ajouter un poste d'ébavurage afin d'automatiser la finition de la pièce ainsi qu'un recalage par palpage avec RENISHAW afin de recaler les pièces (la tolérance est de 0.1 mm)

Problématique Majeure du Projet

Afin de mener à bien ce projet il y a de nombreuses choses que nous devons prendre en compte. La problématique majeure de ce projet viens du contexte dans lequel il se place. Car cette entreprise usine de nombreuses pièces différentes à la demande du client et donc, cela va induire quelques contraintes et nous obliger à réaliser quelque chose de très flexible.

Premièrement les cycles d'usinages que nous devons programmer sont multiples car comme décrit précédemment la machine d'usinage comporte deux palettes et deux faces par palettes. Suivant les faces disponibles nous allons devoir ajuster notre programme afin de pouvoir réaliser nos opérations d’usinages sur n'importe quelles faces. Mais aussi être capable de gérer plusieurs programmes de façon concurrente.

Pour les pièces comportant deux étapes d’usinages il devra être possible de stopper le programme entre les deux opérations d’usinage dans le cas par exemple d’une commande urgente d’un client.

Une autre contrainte concerne les magasins de pièces. Les pièces sont stockées sur des palettes que l’on va venir empiler les unes sur les autres. Or, suivant le type de pièce il est parfois nécessaire d’ajouter des rehausseurs entre deux palettes. Ces derniers peuvent être de différentes tailles ce qui entraîne une hauteur variable pour chaque palette qui doit être prise en compte lors du programme.

Avancement du projet

Semaine du 21 au 25 septembre 2015

- Rencontre avec le tuteur entreprise afin de mettre au point le cahier des charges

- Prise des mesures afin de simuler l'environnement de travail

Semaine du 5 au 9 octobre 2015

- Création du wiki

- Rédaction du cahier des charges

- Prise en main du logiciel Kuka Sim Pro

Semaine du 12 au 16 octobre 2015

- Formation sur le logiciel Kuka Sim Pro

- Début de la génération de l'environnement

Semaine du 19 au 23 octobre 2015

- Réalisation des premières trajectoires (Simulation de la fraiseuse et du magasin)

Semaine du 2 au 6 novembre 2015

- Environnement quasiment finalisé

- Premières gestions des trajectoires avec l'utilisation d'un préhenseur

Média:TestAttachPrehenseur.pdf

Semaine du 9 au 13 novembre 2015

- Réalisation d'un cycle avec prise et relâche d'un préhenseur

Semaine du 16 au 20 novembre 2015

- Rencontre avec le tuteur entreprise pour faire un point sur l'avancement du projet

- Prise de mesures supplémentaire

Semaine du 23 au 27 novembre 2015

- Problème pour ajouter du contenu dynamique à l'environnement. (Simulation de vérins pneumatiques)

- Exportation d'un programme test réalisé avec Kuka sim pro et application fonctionnelle sur le robot KR6

Semaine du 30 novembre au 4 décembre 2015

- Avancement du rapport