Modélisation numérique d'une machine électrique pour la traction de véhicule hybride

Introduction

Dans le cadre de notre dernière année en IMA, nous avons à réaliser un projet industriel. Nous avons choisi de travailler sur les modèles numériques de machines électriques puisque ce sujet réunit aussi bien des connaissances orientées SC que SA.

Ce projet, réalisé en lien avec la société Valeo, se déroule au sein du L2EP de Lille 1 où nous sommes encadrés par M. Benabou.

Présentation du projet

Le but est de réduire l'espace occupé par les aimants devenus trop chères tout en maintenant les performances d'une machine synchrone de Valeo.

Dès le début cette tâche apparaît comme étant impossible. La densité energétique des aimants en question est très élevée, ils contiennent un fort pouvoir magnétique dans un petit volume. L'alternative à ce composant est la bobine, qui lorsqu'elle est alimentée crée un champ magnétique, mais les inductances ont une densité d'énergie trop faible. Il faudrait donc de grandes bobines de cuivre là où il ne fallait qu'un petit aimant pour que les performances de la machine restent les mêmes. Ceci entrainerait une augmentation de la masse et de l'encombrement du moteur.

Nous allons donc axer notre étude sur la modélisation numérique de la machine puis sur une optimisation de l'espace occupé par les aimants Néodyme-Fer-Bore.

Réalisation

I Prise en main

Objectifs : Observer le couple de détente d'une machine électrique à vide puis en fonctionnement. Cette partie à pour but de nous familiariser avec un logiciel de calcul par éléments finis : FEMM. A l'aide d'un exemple existant, une géométrie de moteur simple, nous avons voulu déterminer le couple de détente avec et sans conducteur dans les encoches.

Nous nous nous sommes fixés 2 semaines pour réaliser cette tâche.

Pour ce faire, nous avons repris la géométrie d'une machine proposé par FEMM. En fonctionnement à vide, on applique une rotation au rotor puis on calcule le couple appliqué au rotor. La valeur est stockée dans un vecteur que l'on vient tracer en fonction du temps.

En fonctionnement nominal, il faut ajouter les courants. On les calcule en fonction de la section des fils, du nombre de spires par bobine ainsi que de la denstité de courant J que l'on veut imposer. La rotation du rotor doit maintenant être synchronisé avec ces courants. Il faut aussi démarrer l'étude au moment où le couple est au max.

clear all;

close all;

%Ce script permet de calculer le couple pour plusieurs positions du rotor avec des

%courants circulants dans les bobines sur une période de 40ms.

%La rotation du rotor commence à 18ms car le couple max est obtenu à 17ms

addpath('C:\Program Files\femm42\mfiles')

openfemm;

opendocument('C:\Users\Documents\PFE\Matlab\script_3_cogging_avec_courant_et_rotation.fem');

A=[0:0.0005:0.04]; % t de ... à ... avec un pas de ... (periode = 20ms = 0.020s)

%Signal triphasé 5.5A à 50Hz : 5.5 * cos(2*pi*50*t)

B=5.5*cos(2*pi*50*A); %Phase A

C=5.5*cos(2*pi*50*A-2*pi/3); %Phase B

D=5.5*cos(2*pi*50*A-4*pi/3); %Phase C

rotation_totale=0.0;

for i=1:length(A)

% à t = 17ms => couple max : on commence à tourner

if(i>35)

mi_selectgroup(1);

mi_moverotate(0,0,1.5);

rotation_totale=rotation_totale-1.5;

end

mi_modifycircprop('A+',1,B(i));

mi_modifycircprop('A-',1,-B(i));

mi_modifycircprop('B+',1,C(i));

mi_modifycircprop('B-',1,-C(i));

mi_modifycircprop('C+',1,D(i));

mi_modifycircprop('C-',1,-D(i));

mi_analyze(0);

mi_loadsolution;

mo_groupselectblock(1)

Torque(i)=mo_blockintegral(22);

i

Torque(i)

end

plot(A,Torque);

%Remise à la position initiale

mi_selectgroup(1);

mi_moverotate(0,0,rotation_totale);

mi_analyze(0);

closefemm;

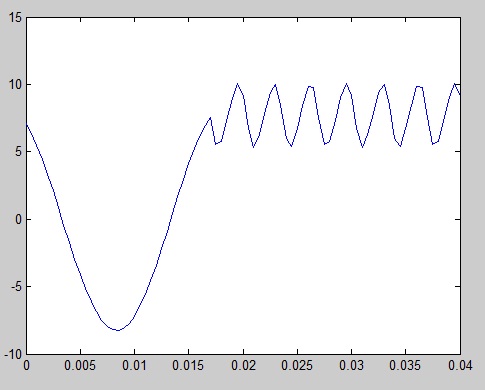

Après exécution de ce script nous obtenons les résultats suivants :

La rotation du rotor ne commence qu'à 17ms, où le couple est au maximum. On observe bien le couple de détente de la machine.

II Projet industriel

Objectifs : cf 'Présentation du projet'

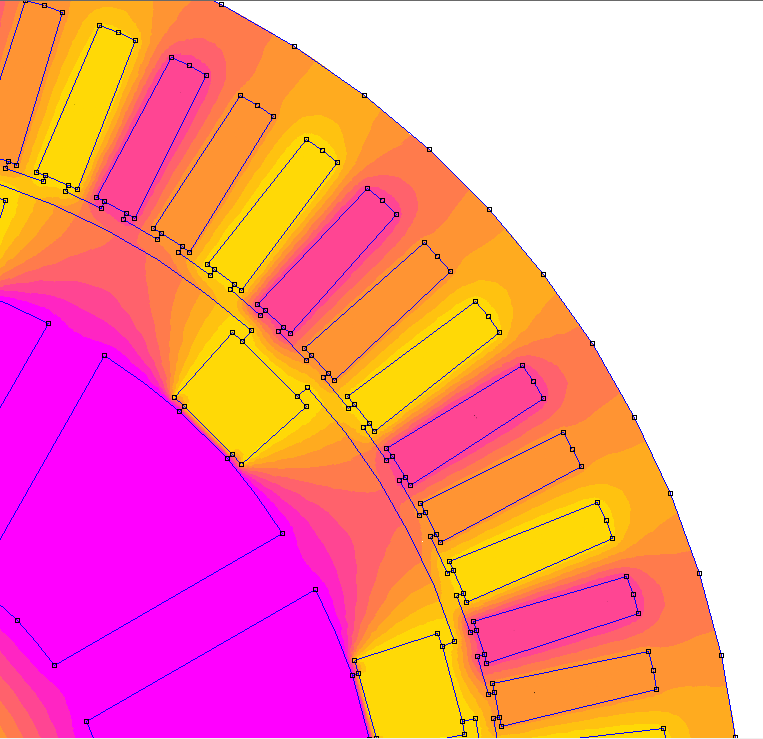

Géométrie : La première étape est de réaliser le modèle géométrique de la machine sur FEMM et de regrouper les différentes pièces en classe. La classe 1 reste statique alors que la 2 est en rotation.

Il faut aussi ajouter les matériaux employés, ici des tôles d'acier (Arcelor-Mittal) et des aimants neodyme fer bore (Arnold Magnetics) ainsi que leurs caractéristiques électromagnétiques. Pour que les lignes de champs ne sortent pas du stator, on ajoute une condition aux frontières.

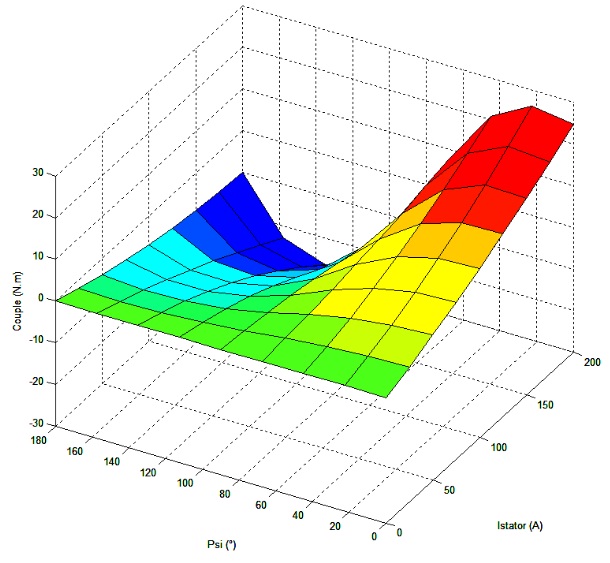

Détermination du couple maximum : On peut maintenant utiliser ce modèle pour déterminer certaines grandeurs caractéristiques de la machine étudiée. Nous allons ici nous concentrer sur le couple développé au rotor. Pour cela il faut tracer la surface T(I,&Psi) à Iex = constante où I est le courant au stator et &Psi l'angle d'auto-pilotage.

Cette surface valide notre modèle numérique, en effet en la comparant à celle obtenue par Li li lors de sa thèse sur une machine du même type.

Optimisation : Nous pouvons maintenant commencer la phase d'optimisation, le but ici est de réduire le volume d'aimants. Pour ceci nous allons utiliser l'optimization tool de Matlab. On choisit de ce concentrer sur la période où le moteur tourne à bas régime, on prend w = 2000 tr/min I = 330A et If = 19A.

Une première approche assez intuitive consiste à réduire l'écart entre le couple moyen calculé et le couple objectif ceci en jouant sur la hauteur et la largeur des aimants. L'algorithme utilisé est celui de la méthode Nelder-Mead

Lors de cette étape nous avons rencontré un problème, en faisant varier la largeur et la longueur des aimants, le couple oscillait à peine de quelque mN.m. Il s'avère que le point de fonctionnement à 2000 tr/min correspond à une phase de démarrage où l'appel de courant est si important qu'il couvre complétement l'effet des aimants. Nous avons donc choisit de réaliser notre étude à 16000tr.min.

Pour ce faire nous avons récupéré les aimants proposés par HKCM, un fabricant allemand. Ce dernier propose sur son site internet de réaliser des aimants aux dimensions souhaités par le client. En calculant la hauteur minimale d'aimant pour conserver le couple objectif de 32 N.m nous pouvons déduire le prix en fonction du type d'aimant utilisé.

Ondulation : On se propose maintenant de réduire les ondulations du couple. La stratégie retenue est celle qui consiste à faire varier les ouvertures des encoches au rotor et au stator. On réalise un balayage sur ces deux grandeur en mesurant le couple moyen qui en résulte le but est de lissé la courbe du couple tout en conservant un couple moyen acceptable au vu des performances demandées.

Matériaux : Toujours dans un soucis d'optimisation, il pourrait être intéressant de remplacer le matériaux utilisé pour les aimants (à savoir le NdFeB) par un autre type de matériaux. Nous avons tester notre modèle avec des ferrites, des AlNiCo et des SmCo mais ces derniers ne sont pas du tout adaptés à ce type d'application, en effet les autres ayant un champs coercitif plus faible demandent un volume bien plus important or cette machine doit être embarqué au sein d'un véhicule, on cherche donc à l'alléger au maximum.

Thermique : Pour valider les modifications que nous proposons pour cette machine, il nous faut maintenant vérifier que celles ci n'entrainent pas des réactions thermiques qui détérioreraient les performances du moteur. FEMM propose une résolution des équation thermiques par éléments finis, nous nous en servirons donc comme nous l'utilisions précédemment dans le cadre du problème électromagnétique. Pour ceci nous avons du récupérer la géométrie de la machine puis paramétrer les matériaux ainsi que leur conductivité thermique. Le résultat de la simulation est présenté sur la figure qui suit.

Les zones les plus chaudes peuvent monter à une centaines de degrés Celcius, on voit bien que les conducteurs alimentés génerent bien plus de chaleur que les aimants ou que la tôle.

Conclusion

Cette étude montre que les aimants de la machine peuvent être réduit,ceci entraine bien évidement un gain financier. Il est aussi possible de limiter l'ondulation sans pour autant perdre en couple moyen en réduisant les ouvertures des encoches au stator. Ces modifications n'affectent en rien les contraintes thermiques imposées à la machine. Pour que cette étude puisse se traduire en réels gains financiers, il faut maintenant la replacer dans le contexte de la production et vérifier que cette nouvelle géométrie est facilement adaptable.